3.8 实验环境 25

3.9 本章小结 26

4. 成本分析 27

4.1 主要零件的材料选择 27

4.2 主要配件的精度必要性分析 29

4.3 实验设备制造成本组成 34

4.4 后期维护 36

4.5 本章小结 37

5. 总结 37

致 谢 39

参考文献 40

1. 引言

1.1课题背景

上世纪九十年代开始,随着制造技术的快速发展,传统的制造业发生巨大的变化,买方市场变化越来越迅速。产品等更新换代加快,使得企业的单件小批量的生产能力越来越重要,传统的大批量生产模式也就显得响应越来越迟缓和被动[1]。在这种背景下,快速成型与快速制造技术(Rapid Prototyping&Manufacturing,简称RPM)应运而生[16]。这是一种根据三维模型快速生产单件和小批量产品的高新技术。而选择性性激光熔融(Selective Laser Melting, SLM)技术则是新型的快速成型技术结合CAD/CAM、数控和材料科学等技术。使用纯金属或合金粉末材料作为加工原料,利用激光器快速加热、熔化金属粉末,最终零件成型的致密度接近100%,机械性能与锻造零件相当[16]。这种技术因为它的简单工艺,对材料利用率高,成型时效率高和适用性广等等特点而受到了普遍的关注。

第一台SLM设备是由德国MCP—HEK分公司于2003年推出。近年来,世界范围内已经有多家成熟的SLM设备制造商,包括德国EOS公司,德国ReaLizer公司,SLM Solutions公司,Concept laser公司(M Cusing系列),美国3D公司(Sinterstation 系列),Renishaw PLC公司(AM系列)和Phenix systems公司等。金属成型设备的市场化竞争已经非常激烈,几家领先的厂商分别在各自的技术领域占据优势。但在激光熔化领域,来自德国的ConceptLaser公司依旧处于领先地位。如今他们主打产品是X系列1000R工业级3D打印平台,据该公司介绍,该产品的构建尺寸在激光融熔金属3D打印领域中是最大的,可用于汽车和航空工业大尺寸部件的快速制造。当然,由于快速成型设备普遍昂贵,设备实验运行成本都较高等等缺点却严重影响了SLM技术的应用及推广 [17] 。

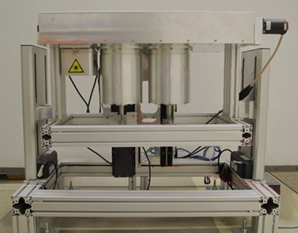

对于陶瓷件的打印,目前国内外还没有商用化的成熟SLM打印装备。如图1.1 Fraunhofer研究所用于陶瓷件打印的实验平台。

图1.1 Fraunhofer陶瓷实验平台

该铺粉装置由送粉缸、成形缸、回收缸、刮板、刮板导轨以及电机驱动部分组成。在陶瓷SLM成形过程中,加工区域粉末与已加工区域粉末温差极大,热应力很高,极易产生裂纹和翘曲。研究者考虑了高温预热的方案解决该问题,其预热方案一般分为激光辐照和成形缸预热两种。Fraunhofer研究所尝试了大功率激光辐照、微波加热以及感应加热等各种方法,其中以大功率激光辐照实现最为方便,但其代价昂贵,不适于大批量生产和使用。而微波条件苛刻,危险性高,不宜用于实验研究。感应加热是目前最具研究价值和实现意义的预热方案。如图1.2为德国亚琛工业大学通过激光辐照预热粉末对陶瓷粉末进行熔融加工的实验平台,该平台装有高温计对被加热区域进行实时温度监测,铺粉精度高达1μm,装置布局具有极大的改造空间。