(一)操作合并(可在一个中空部件里操控冲压和电阻焊接两件或多个部件),

(二)通过更有效的零件设计和剪裁减轻重量,

(三)改进结构强度和刚度,

(四)减少零部件,降低模具成本,

(五)减少二次操作(无需焊接和可在液压成形过程中打孔),

(六)严格的尺寸公差和低回弹,

(七)减少废品。

为了提高动力性能、安全性以及节约能耗,汽车结构件必须重量轻,刚度强度高。目前许多结构复杂、质量要求高的结构件已经采用液压成形技术来生产。可以应用在汽车工业里排气部分,凸轮轴,辐射体框架,前轴和后轴,发动机托架,曲轴,座椅骨架,车身零件和空间框架。

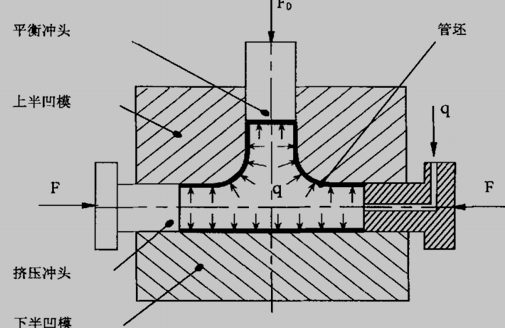

图1.1 液压成形工艺简图

1.2 液压成形技术

液压成形工艺在国外的应用相对于国内而言己经达到一个较高的水平,在航空航天、汽车、航海及管道工业等各个领域已经广泛应用。航天工业利用液压成形技术生产的飞机上的构件有结构空心框架、机翼上中空轴类件、通风系统异型管和起落架的复杂管接件等。德国于上世纪70年代末开始液压成形技术的基础研究,并于90年代初率先开始在生产中采用液压成形技术制造汽车轻体构件[3]。BMW公司也于90年代初建立应用相关技术的车间。国内的研究起步较晚,有些企业采用成形方法加工三通管、旋转管接头等管件和自行车的零部件,但是成形压力较低,无法严格控制内压与轴向进给。用液压成形工艺制造汽车、轮船等机械零件也才刚刚起步。国内高校也加入了液压成形的研究。从1998年开始,哈工大开始系统地进行了内高压成形理论、加工工艺和相关技术的开发研究,燕山大学和太原重型机械学院等学院利用液压成形得到支管长径比为2.4的三通管件。吉林大学也对汽车桥壳内高压成形进行了研究,北科大也开始开展内高压成形过程数值模拟研究。

1.2.2 三通管液压成形过程

液压成形三通管的模具结构如图1.2所示,成形模具分别由上下凹模、左、右挤压冲头和平衡冲头组成。其基本成形过程如图1.2所示,先将管坯放入凹模,模具闭合,然后左、右挤压冲头移动至管件两端,将管件密闭,之后液体介质充入管件内腔,平衡冲头下移到管件上部。成形过程中,外部的增压装置向管件内部提供液压,而左、右挤压冲头同时向模具中心移动,成形过程中平衡冲头随支管的成形不断上移,当挤压冲头到达预先设定的运动极限位置后,先将挤压冲头撤回,后将平衡冲头退出,再打开模具取出成形管件。在三通管成形过程中,管件成形的内压力的增压装置。[8] 图1.2三通管液压成形过程

1.2.3 常用研究方法及优缺点

管件液压成形过程、应力状态及壁厚分布复杂,用简单的解析法不能得到准确结果,因而难以弄清有关成形规律,对成形工艺更无法进行有效的控制。目前,三通管成形过程分析方法主要有三种:

第一种是结合理论分析和实验研究。利用理论分析和实验数据进行大量研究得出结果。

第二种是数值模拟计算,主要是采用有限元法。

第三种是采用近似理论分析方法,主要是假设变形是轴对称或是平面应力状态,采用主应力法或上限法进行求解。但是实质上只能近似求解出远离过渡区域上金属的变形。